Tyto webové stránky používají soubory cookies, abychom vám mohli poskytnout co nejlepší uživatelský zážitek. Informace o souborech cookie se ukládají ve vašem prohlížeči a plní funkce, jako je rozpoznání, když se na naše webové stránky vrátíte, a pomáhají našemu týmu pochopit, které části webových stránek považujete za nejzajímavější a nejužitečnější.

Vyhledávání

Proč

Snem každého technologa je snížení spotřeby materiálu. Je však mnohdy těžké jednoznačně určit, které části designu jsou nadbytečné a které jsou pro optimální funkci potřebné.

Jak

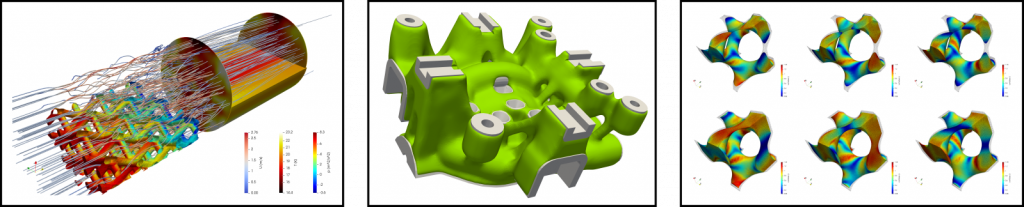

Rozsáhlé know-how v oblasti numerických simulací a možnost využití výpočetních klastrů nám umožňuje počítat optimalizační úkony i těch nejzapeklitějších návrhů.

Co

Znalost aplikace produktu (funkčních plochy, mechanické a jiné vlastnosti) a technologických požadavků na jeho výrobu nám dovolí optimalizovat tvar konečného návrhu. Využití materiálu je tak maximalizováno a hmotnost produktu minimalizována.

Příklad: Topologická optimalizace licí formy

Úvod problému

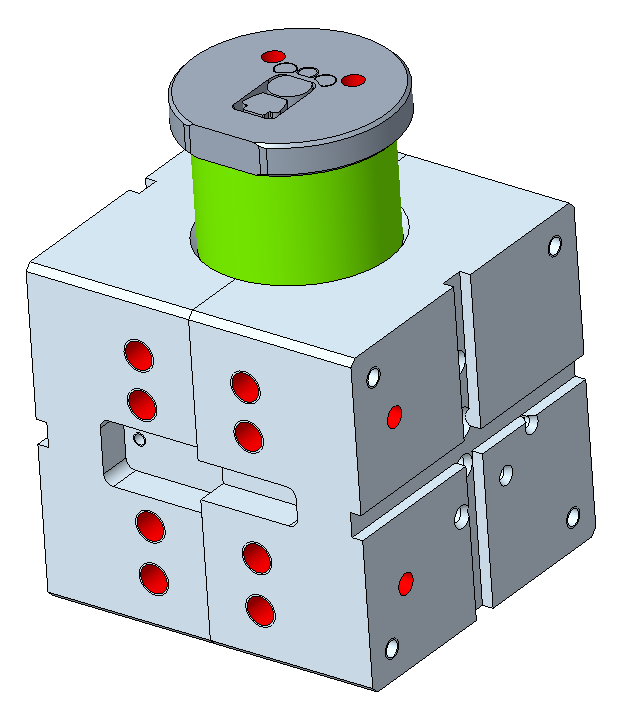

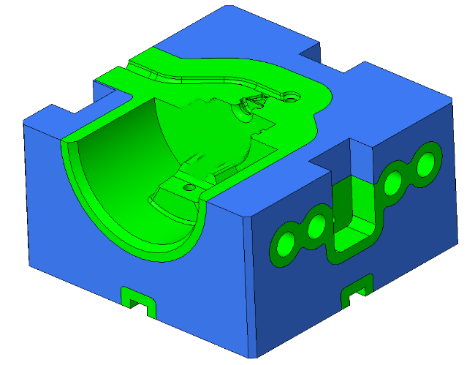

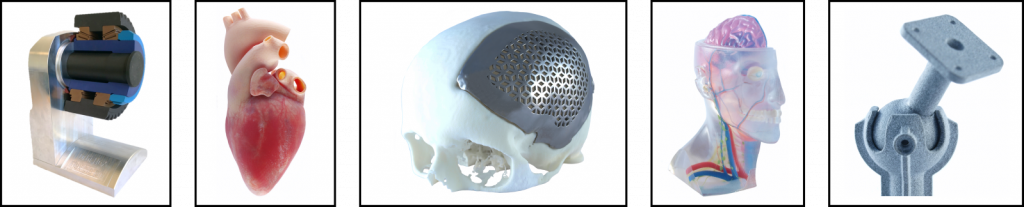

Průmyslový partner specializující se ve vysokotlakém lití zinkových slitin potřeboval vyřešit chlazení jedné z jeho nových forem. Díky geometrické složitosti chladících kanálů se rozhodl pro 3D tisk. Díky využití této technologie se zákazník rozhodl snížit náklady na materiál tak, aby se zabránilo tisku celého bloku materiálu. Služba topologické optimalizace slouží právě k tomuto účelu – snížení potřeby materiálu při zachování všech důležitých parametrů designu.

Řešení problému

S ohledem na náročné technologické požadavky se musely jasně definovat mezní stavy / okrajové podmínky užití licí formy. Mezi tyto se zařadily přípojné body médií pro chlazení a odlévání, zástavbové prostory v licím stroji, uchycení, působící síly a vlastnosti materiálu odlitku.

Klíčovou částí návrhu byla optimalizace chladícího prvku. Místo rovných vrtaných kanálků se nyní naskytla možnost užití zaoblených kanálků. Skloubení aditivní výroby formy a slévárenské výroby konečné součástky vyžadovalo úzkou spolupráci technologů aditivní výroby se slévárenskými experty. Řešila se například vzdálenost chladících kanálků od odlitku, geometrie kanálků pro průtok médií a samonosnost kanálků při tisku.

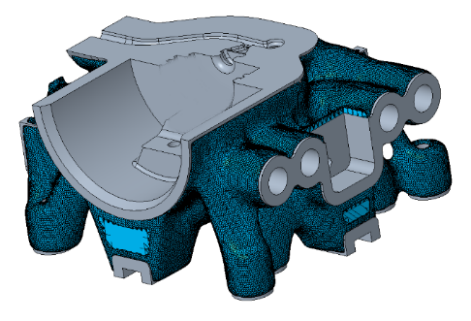

Jako optimální technologie výroby se vybrala DMLS (Direct Metal Laser Sintering) a materiál nástrojová ocel 1.2709. Z ekonomických důvodů se při 3D tisku musí zohlednit jak jeho plocha v poměru k platformě (která je v případě EOS M290 250×250 mm), tak jeho celkový objem. Topologická optimalizace aplikuje veškeré okrajové podmínky a síly a iterativně se zbavuje přebytečného materiálu. Její využití tedy ušetřilo mnoho prášku, který nyní firma může použít na další tisk.

V konkrétním příkladu se aditivní výroba spojila s konvenčním obrobením části formy. Výsledná geometrie formy byla ověřena strukturální analýzou metodou konečných prvků. Pomocí slévárenského simulačního softwaru MAGMA byl ověřen přínos návrhu pro technologii vysokotlakého odlévání. Model byl poté doplněn o přídavky na obrábění a nezbytné struktury zajišťující samotnou technologičnost procesu aditivní výroby.

Přínosy

Samotný tisk jedné poloviny formy trval přibližně 21 hodin. Topologická optimalizace snížila dobu tisku o 30 % a dosáhla snížení spotřeby materiálu o 64 %. V rámci projektu se plně využilo výhod konformního chlazení a cena výroby byla srovnatelná s konvenčně vyrobenou formou. Praktické zkoušky odlévání prokázaly únosnost odlitku o 30 % vyšší, což je výsledkem zkvalitnění technologičnosti vysokotlakého lití, především díky snížení počtu slévárenských vad. Byla tím snížena zmetkovitost výroby součástí. Více o projektu si můžete přečíst zde.

Máte dotaz?

Možnosti analytických metod dostupných v NCK MATCA jsou příliš široké na to, aby tu mohly být všechny shrnuty. Pokud vás napadají otázky stran konkrétní aplikace, neváhejte se nám ozvat.

Související technologie

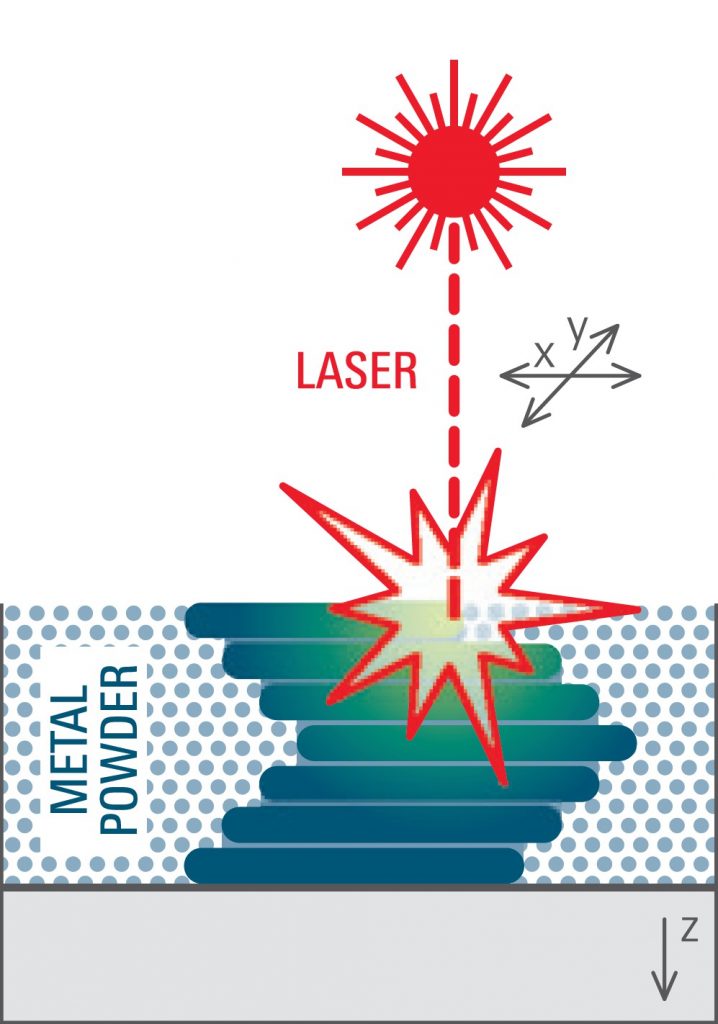

Selective Laser Melting (SLM)

Selektivní tavení laserem je výrobní technika podobná technologii SLS, která se zaměřuje na kovové materiály ve formě prášku. Laser se používá k přímému roztavení kovového prášku v místech definovaných tvarem dané vrstvy vyráběné součásti. Jakmile dojde k dokončení vrstvy, klesne stavěcí platforma o tloušťku jedné stavební vrstvy níže a nanese se další vrstva materiálu a celý proces se opakuje až do dokončení celé součásti. Více >>

Stroje v konsorciu: TruPrint 1000, SLM 280HL, EOS M290

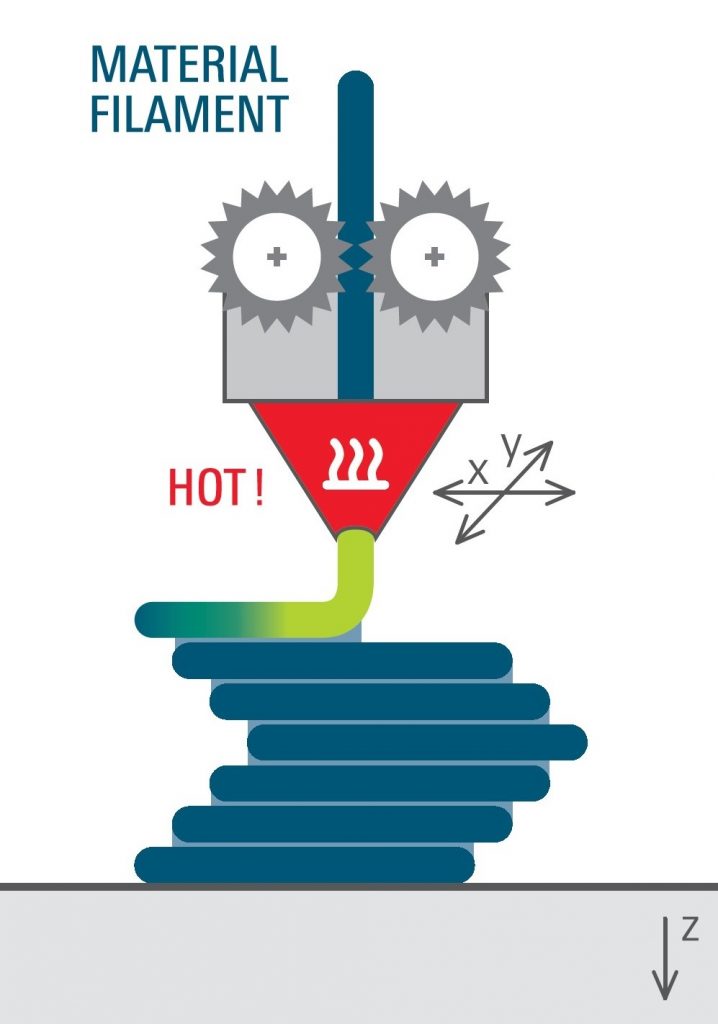

Fused Deposition Modelling (FDM)

Proces tisku je založený na nanášení jednotlivých vrstev nataveného termoplastu, který je do tiskové hlavy dodáván v podobě filamentu nebo granulátu. Po nanesení vrstvy nataveného plastu dochází k jeho rychlému vychladnutí a ztvrdnutí. Výsledná kvalita výrobků je dána kvalitou konstrukce tiskárny a odladěním tiskových parametrů pro daný termoplast a tiskový stroj. Více >>

Stroje v konsorciu:

Stratasys Fortus 450mc

Prusa i3 MK3s

Související služby

Zakázkový 3D tisk

Omezuje vás konvenční výroba dlouhou dobou dodání nebo složitou geometrií? Ať už jde o plasty, kovy nebo kompozity, 3D tisk je tu pro vás.

Virtuální modelování

Numerické simulace umožňují virtuálně modelovat díly, sestavy i výrobní procesy. Můžeme tak optimalizovat užitné vlastnosti či předcházet selháním v provozu.

Schematické obrázky 3D tiskových technologií jsou použity se svolením prof. Steffena Rittera.

Projekt NCK MATCA je podporován

Projekt NCK MATCA je podporován