Tyto webové stránky používají soubory cookies, abychom vám mohli poskytnout co nejlepší uživatelský zážitek. Informace o souborech cookie se ukládají ve vašem prohlížeči a plní funkce, jako je rozpoznání, když se na naše webové stránky vrátíte, a pomáhají našemu týmu pochopit, které části webových stránek považujete za nejzajímavější a nejužitečnější.

Vyhledávání

Proč

Virtuální odzkoušení budoucího produktu zvyšuje bezpečnost a umožňuje optimalizaci geometrie i výběru materiálu. Přináší tak zvýšení užitných vlastností, zrychlení vývoje a snížení výrobních nákladů.

Jak

Kromě komerčních řešení používáme a vyvíjíme i vlastní software pro simulaci multifyzikálních úloh. To nám dává unikátní možnosti při úpravě programového řešení na míru dané úloze a usnadňuje integraci výsledků v konstrukci, výrobě i experimentálním ověřování.

Co

Virtuálně ověřujeme a optimalizujeme jak produkty, tak výrobní procesy, a to na základě modelování mechanických, termodynamických a dalších fyzikálních dějů a jejich kombinací.

Příklady aplikací

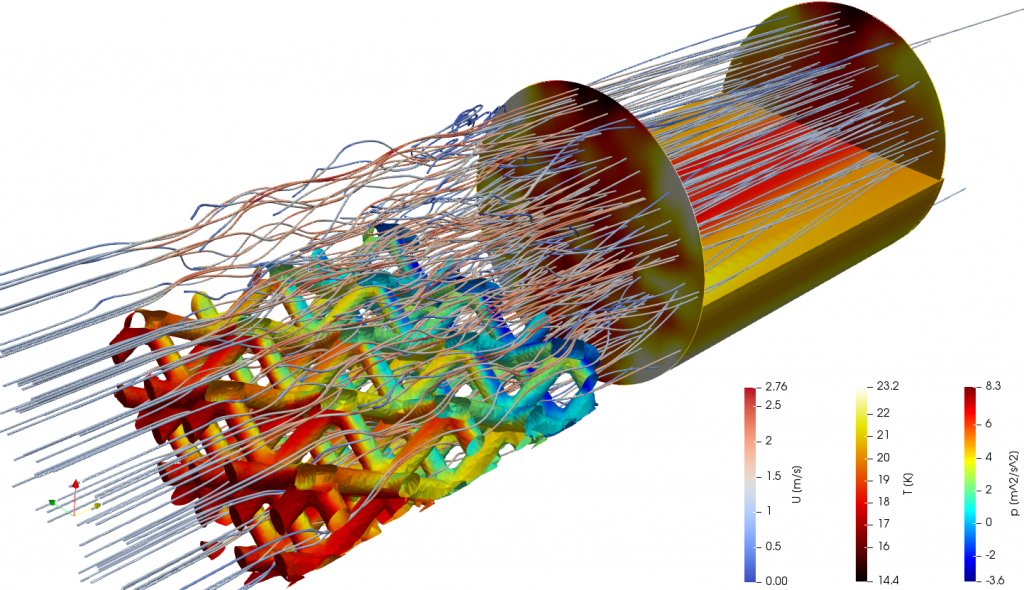

Pomocí numerických simulací je možno modelovat úlohy zahrnující několik souběžných fyzikálních dějů. Na prvním obrázku vpravo je vidět simulace tepelného přenosu ve výměníku. Ta zahrnuje přenos tepla v tělese výměníku, mezi tělesem a chladící kapalinou a proudění chladící kapaliny. Těleso je také konstruováno s ohledem na mechanické namáhání. Tímto způsobem je možné ověřit funkčnost návrhu a optimalizovat jeho návrh tak, aby zohledňoval požadavky stran proudění, odběru tepla či mechanické tuhosti.

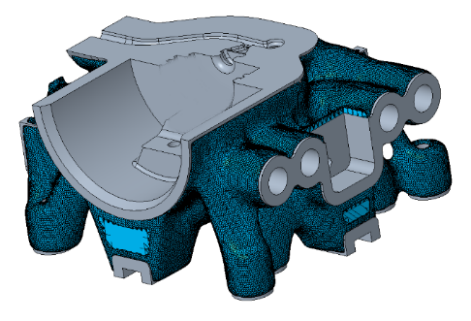

Další podobnou aplikaci demonstruje druhý obrázek zachycující návrh formy pro vstřikování zinkových dílů. Vzhledem k mechanickému zatížení, tepelným rázům a konformním chladícím kanálům se také jedná o multifyzikální úlohu.

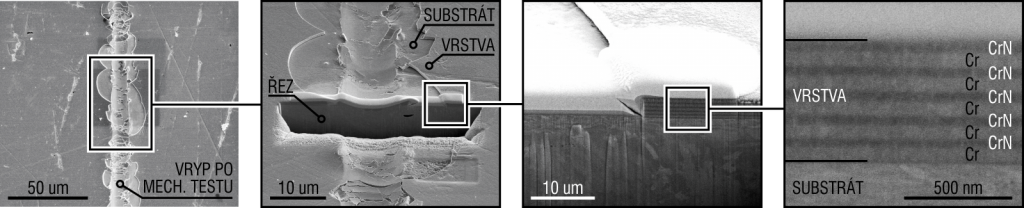

Důležitou součástí simulací je experimentální zázemí. To je nutné jednak k zajištění potřebných vstupů jako jsou např. vlastnosti použitých materiálů a jednak může být u zcela nových úloh potřebné k ověření výstupů simulace a naladění simulačního procesu.

Máte dotaz?

Virtuální modelování nabízí řadu uplatnění v mnoha odvětvích. Máte-li jakoukoli otázku stran nasazení simulací ve vašem oboru, neváhejte se na nás obrátit.

Související technologie

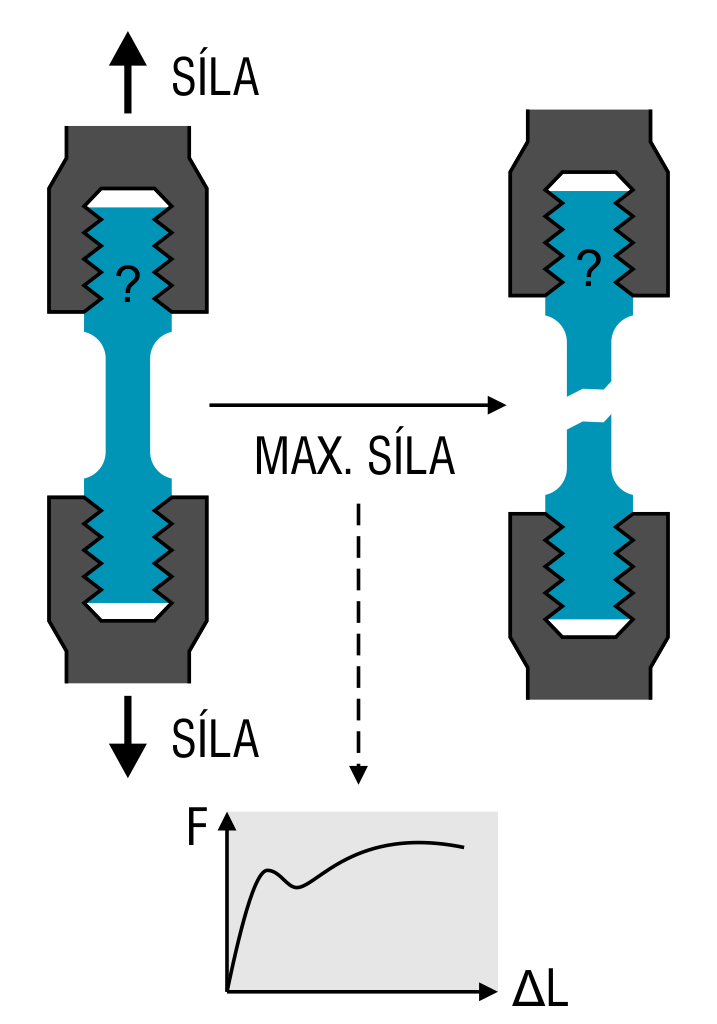

Zkouška tahem

Zkouška tahem patří mezi statické mechanické zkoušky a je jedním z hlavních nástrojů pro zjišťování mechanických vlastností materiálu. Ze zatěžování zkušebního tělesa klidnou silou až do jeho destrukce získáváme pracovní diagram závislosti síly na prodloužení vzorku. Z diagramu pak můžeme určit základní mechanické vlastnosti materiálu, mezi které patří mez pevnosti materiálu, mez kluzu, dále pak tažnost či kontrakce. Ze zkoušky tahem můžeme také určit Youngův modul pružnosti v tahu, či některé technologické vlastnosti, jako například zásobu plasticity. Více >>

Dostupné v rámci NCK MATCA:

Deformační mechanický stroj INSTRON 1362, Kvazistatický deformační stroj INSTRON 5882

Únavové zkoušky

Únava materiálu je jev, při němž dochází k porušení součásti při napětích značně menších, než je pevnost materiálu zjištěná statickou zkouškou. Důvodem je fakt, že většina součástí a konstrukcí je namáhána dynamicky, to znamená proměnným cyklickým zatížením, které může mít za následek vznik únavových trhlin či v nejhorším případě vznik únavového lomu. Právě únavové zkoušky, kdy je vzorek materiálu zatěžován dynamicky po určitý počet cyklů, umožňují studium únavového porušování. Výsledkem takové zkoušky je graf závislosti amplitudy napětí na počtu cyklů do porušení, známý pod názvem Wöhlerova či S-N křivka. Více >>

Dostupné v rámci NCK MATCA:

Servohydraulický deformační stroj INSTRON 8872

Související služby

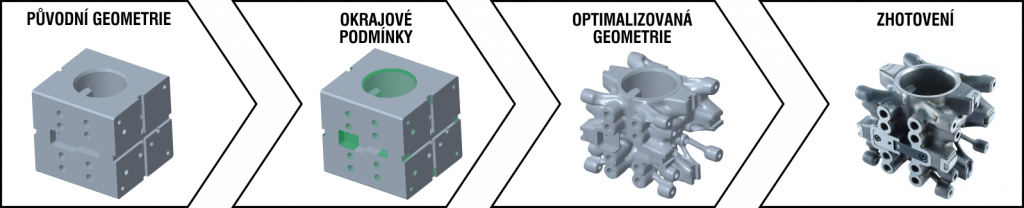

Topologická optimalizace

Topologická optimalizace umožňuje efektivnější využití materiálu při mechanické zátěži a jeho použití pouze tam, kde je opravdu potřeba.

Měření a zkoušky

Analýzy dílů, vzorků či vstupního materiálu jsou klíčem nejen k efektivnímu výzkumu, ale i spolehlivé výrobě a odhalování příčin nastalých problémů.

Projekt NCK MATCA je podporován

Projekt NCK MATCA je podporován