Tyto webové stránky používají soubory cookies, abychom vám mohli poskytnout co nejlepší uživatelský zážitek. Informace o souborech cookie se ukládají ve vašem prohlížeči a plní funkce, jako je rozpoznání, když se na naše webové stránky vrátíte, a pomáhají našemu týmu pochopit, které části webových stránek považujete za nejzajímavější a nejužitečnější.

Vyhledávání

Zkouška tahem

Závislost napětí na deformaci materiálu zjišťujeme experimentálně pomocí zkoušky tahem. Jedná se o zkoušku statickou, kdy je zkušební těleso zatěžováno pomalu vzrůstající zátěžnou v jednom směru, přesněji řečeno jednoosým namáháním – tahem, nejčastěji za pokojové teploty. Tato zkouška zpravidla probíhá až do úplného porušení soudržnosti materiálu a z průběhu zkoušky lze stanovit celou řadu významných mechanických vlastností, které jsou nezbytné pro ověření či charakteristiku zkoumaného materiálu.

Zkušební tělesa

Zkouška je realizována na zkušebních tyčích (tělesech) normalizovaných rozměrů kruhového či obdélníkového průřezu. Existuje celá řada norem, které přesně specifikují rozměry zkušebních vzorků jak v závislosti na zkoumaném materiálu, tak na výrobní technologii či specifických okolních podmínkách (například zkoušky

za zvýšené teploty).

Tyto vzorky jsou pak do zkušebního stroje upínány za pomocí čelistí,

u kterých se způsob upínání může lišit v závislosti na jejich typu

a konstrukci. Rozlišujeme čelisti klínové (samosvorné), tvarové, závitové, pneumatické a jiné. S ohledem na tento fakt je nutno upínací část vzorku (konce zkušební tyče) náležitě upravit, například opatřit závitem.

Upínání zkušebního tělesa je třeba věnovat patřičnou pozornost. Pokud vzorek v průběhu zkoušky prokluzuje, je tím značně ztíženo či dokonce znemožněno vyhodnocení naměřených hodnot.

Testovací zařízení

Zkušební stroj je svou konstrukcí velmi univerzální a je možné na něm provádět nejenom zkoušku tahem, ale také tlakem či ohybem. Pro jednotlivé typy zkoušek je třeba stroj přestavět, a sice vyměnit čelisti za jiné komponenty dle měřené zkoušky. Dále je také nutno upravit nastavení průběhu zkoušky v softwaru, který stroj v průběhu zkoušky ovládá a tím zajistit, aby nedošlo k jeho poškození. V současnosti jsou již všechny zkušební stroje ovládány právě pomocí softwaru, dodaného spolu se zařízením. Ty se starají jak o bezpečnost v průběhu zkoušky, primárně díky nastaveným omezením, které v případě jejich překročení okamžitě zkoušku přeruší či zcela zastaví, tak o záznam naměřených hodnot.

Testovací zařízení se může lišit jak svými rozměry a celkovou konstrukcí, ale také pohonem (například elektromechanický či hydraulický) a v neposlední řadě maximální silou, kterou je zařízení schopno vyvinout.

I na tento fakt je třeba brát ohled při návrhu dílčích rozměrů zkušebního tělesa.

Zařízení je tvořeno tuhým rámem, ve kterém je umístěn pohyblivý příčník. Na tomto příčníku je umístěná jedna z čelistí, druhá je pak umístěna přímo na tuhém rámu stroje. Pohybem příčníku dochází k namáhání vzorku, uchyceného v čelistech.

Při zkoušce je zaznamenávána celá řada informací, mezi ty nejpodstatnější patří zátěžná síla, snímaná dynamometrem, která je na vzorek vyvíjena a její průběh po dobu zkoušky. Dále je zaznamenáváno prodloužení vzorku v průběhu zkoušky, které může být měřeno jak pohybem příčníku, tak pomocí průtahoměru (extenzometru). Existuje celá řada extenzometrů, které se liší svou konstrukcí a metodou, kterou prodloužení vzorku zaznamenávají. Mezi ty nejčastěji používané patří tzv. clip-on extenzometry, které se například pomocí gumiček uchytí na vzorek a prodloužení vzorku je pak měřeno na základě změny rozevření ramínek průtahoměru. Lze také využít extenzometry bezkontaktní (laserové, optické).

Průběh tahové zkoušky

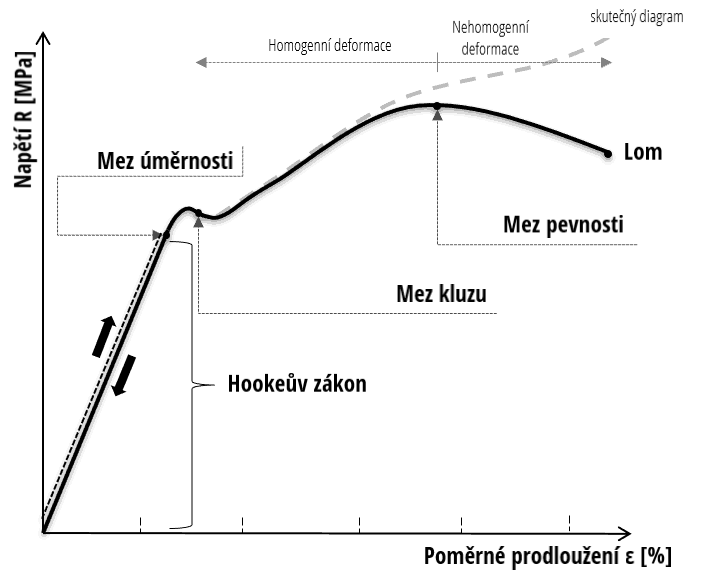

Průběh zkoušky je graficky zaznamenán pomocí tahového diagramu, který je závislostí síly (napětí) na prodloužení (poměrném prodloužení) zkušebního tělesa. Rozlišujeme tři typy tahového diagramu, a sice diagram pracovní (závislost síly F na prodloužení ΔL), smluvní (závislost napětí R na poměrném prodloužení ε, vztažená k původním rozměrům vzorku) a skutečný (závislost skutečného napětí σ na skutečném prodloužení φ, vztažená ke skutečným aktuálním rozměrům vzorku v průběhu zkoušky).

V první fázi tahové zkoušky je závislost napětí na poměrném prodloužení lineární (uplatňuje se Hookeův zákon). Až do meze úměrnosti jsou veškeré deformace vzorku elastické (vratné). To znamená, že pokud bychom v tuto chvíli zkoušku přerušili, vzorek by se vrátil do původního tvaru.

V oblasti mezi mezí úměrnosti a mezí kluzu je sice deformace stále ještě elastická, závislost napětí na prodloužení už ale není lineární.

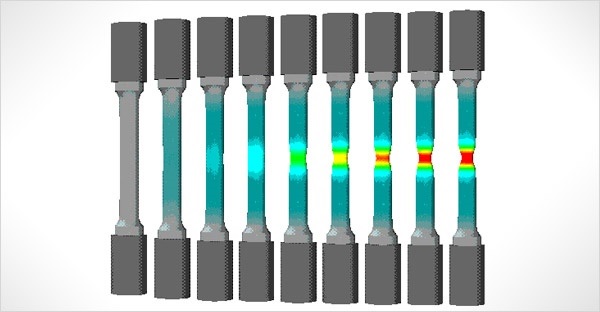

Po dosažení meze kluzu dochází ke vzniku plastické (nevratné) deformace materiálu. Tato deformace je až do meze pevnosti rovnoměrná (homogenní) v celém objemu zkušebního tělesa.

Mezí pevnosti je dosaženo maximálního napětí, při kterém je ještě deformace tělesa rovnoměrná.

Poté nastává deformace tělesa tzv. nehomogenní. Deformace je lokalizována do jednoho místa, nastává pokles napětí a u některých materiálů může docházet k tvorbě krčku. Tato deformace pokračuje až do úplného vyčerpání plasticity materiálu, kdy dochází k překročení soudržnosti materiálu a nastává lom. V tento moment je zkouška ukončena.

Vyhodnocení naměřených hodnot

Deformační diagram závislosti napětí na poměrném prodloužení zkušební tyče pro zkoušku tahem nám dává celou řadu důležitých materiálových charakteristik. Mezi ty nejvýznamnější patří Youngův modul pružnosti v tahu, který lze určit jako směrnice přímkové části diagramu. Další důležitou charakteristikou je mez pevnosti, definovaná jako podíl maximální síly, kterou bylo zkušební těleso zatíženo, a plochy průřezu vzorku před započetím zkoušky. Důležitou informací je také velikost meze kluzu, která je limitní hodnotou pro vznik plastických deformací. U některých materiálů je tato mez, charakteristická odklonem diagramu od přímky, poměrně výrazná a snadno rozpoznatelná. Pro materiály, u kterých tomu tak není, byla zavedena tzv. smluvní mez kluzu, odpovídající 0,2 % deformace.

Kromě samotného tahového diagramu, poskytujícího velké množství důležitých informací, je možné podrobit zkoumání také samotnou lomovou plochu vzorku, ať už světelnou, či elektronovou mikroskopií.

Elektronovou mikroskopii (SEM) lze využít nejenom při hodnocení lomové plochy (fraktografii), ale díky spojení s fokusovaným iontovým svazkem (FIB) je možné vytvářet zkušební tělíska i v rozměrech násobně menších, kdy je možné hodnotit mechanické vlastnosti nikoliv pouze pro materiál jako celek, ale je možné studovat vlastnosti přímo konkrétní fáze materiálu.

Pro tento typ testování, tzv. in-situ, které je možné provádět jak ve skenovacím (SEM), tak transmisním elektronovém mikroskopu (TEM), je nutné mít odpovídající vybavení mikroskopu.

Projekt NCK MATCA je podporován

Projekt NCK MATCA je podporován